10 März 2020

OKUMA - Intelligente Technik

Machining Navi

Vibrationen kommen in der Welt der CNC-Werkzeugmaschinen recht häufig vor. Sinn und Zweck des Okuma Machining Navi ist es, die optimalen Schnittparameter zu ermitteln, mit denen die Maschine diese Vibrationen ausgleichen kann, was dem Bediener Zeit spart und die Produktivität maximiert. Okuma hat mit dem Machining Navi eine optionale Funktion der OSP-Steuerung entwickelt, die mit Hilfe von Sensoren oder einem Mikrofon die Vibrationen überwacht. Werden Vibrationen festgestellt, empfiehlt die Anwendung eine Anpassung der Spindeldrehzahl (Machining Navi L-g und Machining Navi M-g) oder ändert automatisch die Spindeldrehzahl und den Arbeitsvorschub (Machining Navi M-i NO retrofit). Darüber hinaus wird die Verwendung von Standardwerkzeugen ermöglicht und in einigen Fällen werden zusätzliche Kosten und Zeitverluste für den Kunden durch den Kauf von Spezialwerkzeugen vermieden.

Thermo-Friendly Concept

Wir bekämpfen die thermische Verformung nicht, wir machen sie uns zunutze – das ist das Konzept von Okuma. Das Thermo-Friendly Concept trägt dazu bei, die Werkstückqualität zu verbessern, Zeit zu sparen und die Ausschussrate zu senken, indem das kontrolliert wird, was unkontrollierbar erscheint.

Das Thermo-Friendly Concept entsteht symmetrisch zur Planung der Maschinenstruktur, um das unumgängliche Problem der thermischen Verformung in den Griff zu bekommen. Die Kombination von Okuma Hard- und Software garantiert eine extrem genaue Kompensation von temperaturbedingten Schwankungen und handhabt thermische Ausdehnungen ab 0,1 Mikron im kontinuierlichen Langzeitbetrieb. Sie garantiert weiterhin eine beispiellose Maßstabilität für alle Einsätze in nicht klimatisierten Arbeitsumgebungen mit Temperaturschwankungen von 8 °C über einen Zeitraum von 24 Stunden und vermeidet Zeit- und damit Geldverluste beim täglichen Einrichten der Maschine.

Okumas Thermo-Friendly Concept gehört bei allen Modellen zur Standardausstattung.

Collision Avoidance System

Da die Maschinen durch zusätzliche Drehachsen, Automation und wechselnde Konfigurationen immer komplexer werden, nimmt auch die Gefahr von Bedienfehlern zu.

Unser Collision Avoidance System CAS (serienmäßig in der gesamten MULTUS-Serie) integriert die 3D-Modellierung unserer Maschinen bis ins kleinste Detail und ermöglicht dem Kunden die mühelose Eingabe von Ausrüstungs- und Werkzeugzeichnungen in die OSP-Steuerung, um in jeder Hinsicht eine virtuelle Maschine zu erschaffen. Die OSP-Steuerung berechnet praktisch den gesamten Prozess und stoppt die Maschine im Falle einer drohenden Kollision, wodurch das Risiko von Ausfallzeiten und Servicekosten vermieden wird.

Das CAS-System erzeugt die effektive und exakte Form des Werkstücks während des Zyklus, indem der neue Rohling kontinuierlich aktualisiert wird, um den Prozess stets unter Kontrolle zu halten und sicherzustellen, dass keine Interferenzen oder Kollisionen auftreten.

Dadurch wird die Rüstzeit der Maschine maximiert und können sich die Bediener ganz auf die Bearbeitung konzentrieren.

Schützt die Maschine auch im Hand-, Tipp-, Eil- und MDI-Betrieb vor Bedienfehlern.

5-Axis-Autotuning

Bei der Bearbeitung mit einer 5-Achsen-CNC-Werkzeugmaschine kommt es häufig vor, dass geometrische Fehler die Qualität und Präzision des Werkstücks beeinträchtigen. Durch Alterungserscheinungen der Werkzeugmaschine kann sich eine Kontrolle der Kinematik als notwendig erweisen. Die häufigsten Ursachen dafür sind nicht ebenerdige Standbedingungen der Maschine oder kleine Kollisionen aufgrund von Bedienfehlern, die zu diesen geometrischen Fehlern führen. Um ein hohes Niveau der 5-seitigen Bearbeitung beizubehalten, ist es daher notwendig, sorgfältige Anpassungen vorzunehmen, um eventuelle geometrische Fehler zu kompensieren.

Mit dem 5-Axis-Autotuning-System erfasst und kompensiert die Maschine schnell und präzise fertigungstechnische Toleranzen und behebt bis zu elf geometrische Fehler.

Die Optimierung kann vom Bediener selbst in nur wenigen Minuten und ohne große Kenntnisse in der Maschinenbedienung durchgeführt werden. Die stundenlange Arbeit durch einen versierten Techniker erübrigt sich dadurch.

Es gibt 11 mögliche Arten von geometrischen Fehlern bei 5-Achs-Bearbeitungszentren: die Verschiebung des Drehpunkts der Drehachsen, die Neigung der Drehachse gegenüber der orthogonalen Achse, die thermische Verformung und Zustandsänderungen der Installationsumgebung.

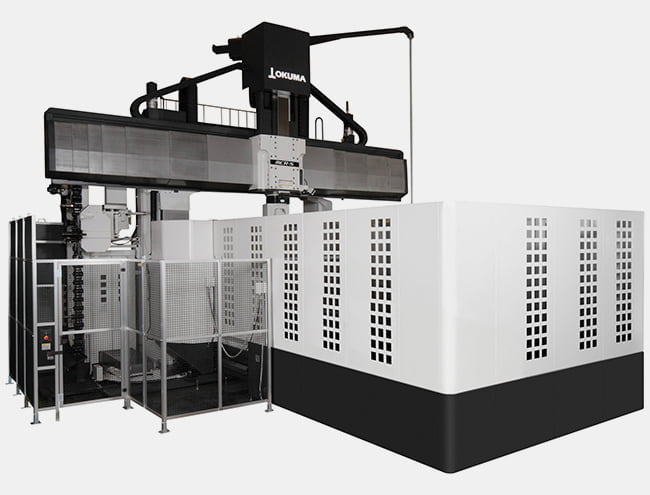

Servonavi

Okuma SERVONAVI ist eine hochpräzise Technologie, die Taktzeiten und Genauigkeit bei der Verarbeitung von Werkstücken verbessert. Diese Technologie gehört bei allen vertikalen und horizontalen Doppelständer-Bearbeitungszentren von Okuma (außer Genos-M) zur STANDARDAUSSTATTUNG. Bei früheren Bearbeitungszentren war es nicht möglich, die tatsächliche Beschleunigung bei unterschiedlicher Tischbelastung (Werkstück, Spannmittel) zu variieren, heute ist das möglich. Die automatische Gewichtseinstellung des SERVONAVI veranschlagt automatisch die Tischbelastung, um die optimale Beschleunigungs- und Verzögerungsgeschwindigkeit zugunsten schnellerer Taktzeiten und bestmöglicher Nutzung von Elektronik und Mechanik zu finden.

Darüber hinaus ist es möglich, die Inversion der Achsen automatisch anzupassen, um im Laufe der Zeit eine möglichst genaue Interpolation zu erzielen.

Die durch die lineare Bewegung der Achsen verursachten Vibrationen können automatisch reguliert werden, wenn sich die Maschinenzustände mit der Zeit ändern.

Die SERVONAVI-Software stattet auch die Drehmaschinen aus, um die Trägheit der Spindel automatisch zu steuern und eine hervorragende Oberflächengüte der gedrehten Oberflächen zu gewährleisten.